Enviado por Tania Hernández

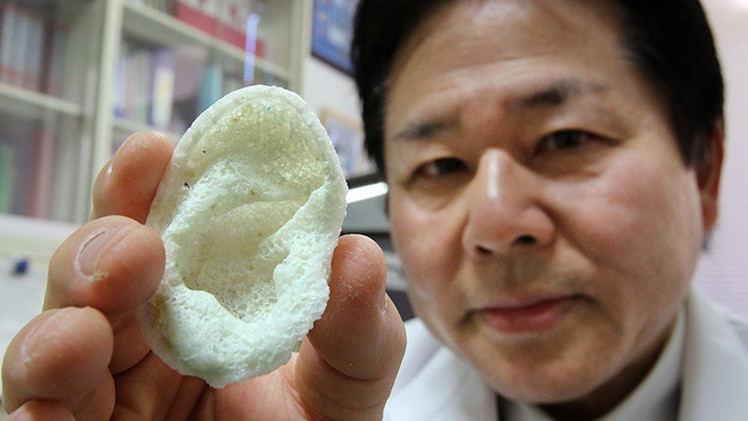

Tan solo 90 minutos es el tiempo que tomó fabricar esta oreja humana con tejidos vivos, usando una versión mejorada de impresión 3D desarrollada por investigadores de la Universidad de Wake Forest, en Carolina del Norte.

No es la primera vez que se usa esta tecnología para obtener tejidos, pero la nueva impresora ITOP —siglas en inglés para Integrated Tissue-Organ Printer— ha logrado algo sin precedentes: obtener piezas de hueso, cartílago y músculos con la calidad necesaria para realizar trasplantes. “Nuestros análisis indican que los tejidos que obtuvimos tienen el tamaño preciso, la fortaleza y el funcionamiento correcto para ser usados en humanos”, dijo a Scientific American Anthony Atala, investigador en medicina regenerativa y autor principal del trabajo, publicado esta semana en Nature Biotechnology.

Tan solo 90 minutos es el tiempo que tomó fabricar esta oreja humana con tejidos vivos, usando una versión mejorada de impresión 3D desarrollada por investigadores de la Universidad de Wake Forest, en Carolina del Norte.

No es la primera vez que se usa esta tecnología para obtener tejidos, pero la nueva impresora ITOP —siglas en inglés para Integrated Tissue-Organ Printer— ha logrado algo sin precedentes: obtener piezas de hueso, cartílago y músculos con la calidad necesaria para realizar trasplantes. “Nuestros análisis indican que los tejidos que obtuvimos tienen el tamaño preciso, la fortaleza y el funcionamiento correcto para ser usados en humanos”, dijo a Scientific American Anthony Atala, investigador en medicina regenerativa y autor principal del trabajo, publicado esta semana en Nature Biotechnology.

En el mismo experimento, los investigadores lograron imprimir una pieza de mandíbula (izquierda) y una oreja humana (derecha)./

Hasta ahora, los tejidos obtenidos con técnicas de impresión 3D presentaban importantes limitaciones. “[Los órganos obtenidos] eran muy frágiles, pero sobre todo carecían de vasos sanguíneos, vitales para la difusión de nutrientes y oxígeno”, explicó Atala. Para resolver este último problema, su equipo integró al diseño de órganos microcanales que permiten a las células alimentarse apropiadamente.

Los resultados son prometedores pero Atala es precavido y asegura que se necesita investigar más antes de ofrecer esta posibilidad a los pacientes.

En cuanto al precio, el investigador no ofreció datos, pero sí dijo que la idea es producir en masa para abaratar precios. “El punto es aumentar la producción de tejidos fabricados, de modo que en lugar de producir uno a la vez, se puedan obtener en grandes cantidades a través de un proceso automático, lo cual ayudaría a reducir el costo”, señaló.

Hasta ahora, los tejidos obtenidos con técnicas de impresión 3D presentaban importantes limitaciones. “[Los órganos obtenidos] eran muy frágiles, pero sobre todo carecían de vasos sanguíneos, vitales para la difusión de nutrientes y oxígeno”, explicó Atala. Para resolver este último problema, su equipo integró al diseño de órganos microcanales que permiten a las células alimentarse apropiadamente.

Los resultados son prometedores pero Atala es precavido y asegura que se necesita investigar más antes de ofrecer esta posibilidad a los pacientes.

En cuanto al precio, el investigador no ofreció datos, pero sí dijo que la idea es producir en masa para abaratar precios. “El punto es aumentar la producción de tejidos fabricados, de modo que en lugar de producir uno a la vez, se puedan obtener en grandes cantidades a través de un proceso automático, lo cual ayudaría a reducir el costo”, señaló.

No hay comentarios:

Publicar un comentario